工業用のゴム製品でよく用いられるものの1つがウレタンゴムです。

ウレタンゴムには優れた特徴が多数あるので、さまざまな場面で利用できる使い勝手のよいゴム製品として知られています。

今回は、ウレタンゴムの詳細と、その加工方法について解説していきます。

ウレタンゴムとは?特徴と用途

ウレタンゴムはポリエステルを原料とするプラスチックの1つです。

ウレタンゴムは、機械的強度、耐衝撃性、耐磨耗性、耐腐食性に優れ、ローラーやクッション、強度が必要とされる機械部品などに使用されている素材です。

また、金属に焼き付けて利用されることもあります。

プラスチックのような剛性・強度を持ちながら、伸ばしたり曲げたりするとバネのように元の形に戻る柔軟性があることから合成ゴムの1種として認知されています。

剛性・強度・柔軟性に優れたウレタンゴムは、輪ゴムから靴に至るまで、私たちが日常で目にするさまざまな製品で利用されています。

ウレタンゴムには、エーテル系とエステル系の2種類の系統があります。

エステル系のウレタンゴムは、高い機械的強度を持つことがメリットである一方で、水に弱いことがデメリットです。エーテル系のウレタンゴムは、耐水性がありコストも安いことがメリットである一方、機械的強度が多少弱いというデメリットがあります。

一般的によく用いられるウレタンゴムは、エーテル系です。

機械的特性に優れたウレタンゴムですが、高温環境下で使用すると想定よりも劣化が促進されてしまいます。

したがって、ウレタンゴムを利用するときには、温度環境に注意を払う必要があります。

ウレタンゴムの主な加工方法

ウレタンゴムの代表的な加工方法として以下8つが挙げられます。

それぞれ加硫(※)する前と加硫する後でグループを分けて解説していきます。

(※)硫黄を用いてゴムに架橋を発生させること

加硫する前の加工方法

・インジェクション

・プレス加工

・注型加工

加硫した後の加工方法

・抜き加工

・シャーリングやスリッターなどの手加工

・カッティングプロッター加工

・切削加工

・ウレタンライニング

・手加工

加硫する前加工方法

インジェクション

インジェクションとは、ペレット状のウレタンゴムを熱で溶かして、高圧で金型に注入して成型する方法です。

インジェクションは、金型や生産設備の費用が高いというデメリットがあるため少量生産には向いていませんが、加工単価を安くおさえられるメリットがあるので大量生産品でよく用いられる加工方法です。

プレス加工

プレス加工とは、ウレタンゴムと硬化剤を混ぜて、離型剤を塗布し100℃前後に熱した金型に流し込んで成型する方法です。

インジェクションに比べると大量生産には向いていませんが、インジェクションよりは金型や生産設備を安価におさえられるというメリットがあります。

しかし、インジェクションよりは大量生産向きではないとはいえ、切削やカッティングプロッタに比べると、相応の生産量が必要になる方式です。

注型加工

注型加工とは、型に原料を流し込んで加硫して成型するタイプの加工方法です。

金属のパイプや丸棒を組み合わせて隙間に流し込んで加硫してウレタンのパイプや丸棒を製作するようなことはよく行われています。

ウレタンで簡易的な型を作ってそこに流し込む方法もあります。

簡易型なので製作できる形状などは限られます。

切削で加工するには量が多すぎるけれどプレス加工ほど型代をかけられない場合などに有効です。

加硫した後の加工方法

抜き加工

抜き加工とは、ウレタンゴムの素材を抜き型でプレスしてさまざまな形状にカットする方法です。

インジェクションや注型のように立体的な加工は無理で、二次元の加工しかできませんが、平面的な形状、穴あけ程度であれば、抜き加工でも実現可能です。

木型(ビク型)などの安価な型で大量に生産できるメリットがあります。

シャーリング加工やスリッター加工

シャーリングやスリッターなどで、直線的に加工する方法です。

カッティングプロッター加工

カッティングプロッター加工とは、CADの図面どおりに刃物が動いて、板状の品物に切っていく加工方法です。

型代が必要ないことがメリットで、20個未満程度の小ロットで薄いシート状のウレタンゴムをカットするときに適した方法です。

切削加工

切削加工とは、丸棒材や板材から削り出して加工する方法です。

切削加工は形状を比較的自由に作れるメリットがあるものの、一般的にコストのかかる加工方法です。

しかし、形状やロットによっては、他の加工方法よりも切削加工の方がコスト面で有利な場合があります。

特に1個から製作するような極小のロットだと、切削加工での対応がおすすめです。

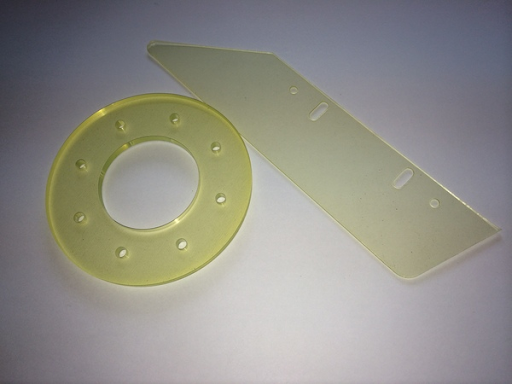

ウレタンライニング

金属板にウレタンを焼き付けることです。

ウレタンゴムローラー製作の場合などにも使われる加工法です。

金具にショットブラスト処理をして接着しやすくし、金具を金型内にセットして液状ウレタンを流し込み加硫、仕上げに切削加工を行います。

主な工程が3つということで納期がかかることが欠点です。

たまにあるトラブルとしては、金属板がウレタンに対して薄すぎると加熱した段階でウレタンの収縮に引っ張られて金具が曲がってしまうことがあります。

ウレタンの厚さに対して十分な金具の厚さが必要です。

納期がなくて接着力はそれなりでよいということであれば接着での加工も選択枝となってきます。

手加工

シャーリング、スリッター、ポンチ、ロクロ、カッター、鉄型など様々な道具を使って手加工で製作します。

型を作るほどではない数量の場合に一般的です。

ウレタンゴムの加工なら東京機革までご連絡ください

優れた特徴を持つウレタンゴムですが、加工の際には形状や用途にあった加工方法を選択する必要があります。

ウレタンゴムの製造・加工先をお探しなら、昭和8年創業の加工のプロである株式会社東京機革までご連絡ください。

東京機革は、さまざまな加工方法の中でも、特に注型加工や加硫した後のさまざま加工方法を得意としています。

短納期・小ロットであっても可能な限り対応してまいりますので、まずは電話(03-2623-0111)、FAX(03-3621-1923)、または以下のお問い合わせフォームからお気軽にご相談ください。

さまざまな加工方法の中から最適な組み合わせをご提案いたします。

お問い合わせはこちら